長(zhǎng)期以來(lái),我們堅(jiān)持不斷地進(jìn)行技術(shù)改造和環(huán)境治理,使能源消耗各項(xiàng)指標(biāo)逐年下降:輪胎產(chǎn)量從1997年的100萬(wàn)條增加到2004年的403萬(wàn)條,但總用水量一直控制在6萬(wàn)噸/月,月回收工業(yè)廢水1.5萬(wàn)~2萬(wàn)噸,循環(huán)水使用率達(dá)到90%以上;輪胎生產(chǎn)噸耗水量從1997年的65噸水降至6.52噸水,年節(jié)水436萬(wàn)噸,節(jié)水效益392萬(wàn)元;千克胎綜合能耗從1999年至2004年下降了0.78千瓦時(shí),年節(jié)約6000萬(wàn)千瓦時(shí),年節(jié)能價(jià)值3321萬(wàn)元;同時(shí)廢料和廢次品損耗率逐年下降,2004年比1999年分別下降36%和72.18%。各項(xiàng)消耗指標(biāo)連年大幅下降,有效保證了企業(yè)經(jīng)濟(jì)效益的提高,使循環(huán)經(jīng)濟(jì)概念深入人心。

其次是優(yōu)化生產(chǎn)工藝,提升產(chǎn)品質(zhì)量和生產(chǎn)效率。

為了提高生產(chǎn)效率,降低能耗和生產(chǎn)成本,我們已將乘用和輕卡胎及部分全鋼胎由過(guò)熱水硫化改為氮?dú)饬蚧骄s短硫化時(shí)間10.9%,相應(yīng)可增加硫化機(jī)產(chǎn)能約10%。同時(shí),取消了過(guò)熱水,減少了蒸汽用量,節(jié)約原材料重油,減少?gòu)U氣排放,節(jié)約電耗。其中,每條胎蒸汽耗用量節(jié)約9.6%。

從2004年開(kāi)始,我們開(kāi)始推進(jìn)清潔生產(chǎn),采取改進(jìn)設(shè)計(jì)、使用清潔能源和原料、采用先進(jìn)工藝技術(shù)與設(shè)備、改善管理、綜合利用等措施,從源頭削減污染,提高資源利用率,減少或者避免生產(chǎn)、服務(wù)和產(chǎn)品使用過(guò)程中污染物的產(chǎn)生和排放。

第三是舊輪胎翻新循環(huán)使用,節(jié)約資源,創(chuàng)造效益。

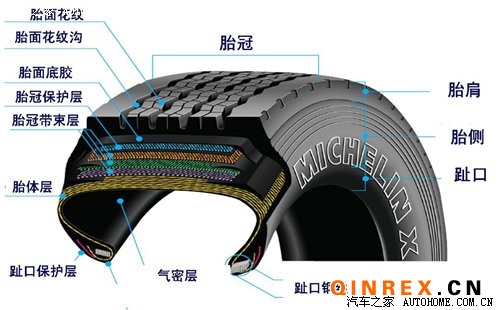

輪胎翻新是利用舊輪胎的最佳方式。1條新輪胎的成本大約有70%花費(fèi)在胎體上,如果新胎花紋磨平后將其廢棄不翻新,那么有70%的資源沒(méi)有被回收再利用。而翻新1條舊輪胎所消耗的原材料只相當(dāng)于制造同規(guī)格新輪胎的15%~30%,消耗的能源約為新輪胎的20%~30%,價(jià)格僅為新輪胎的20%~50%。

面對(duì)我國(guó)輪胎翻新業(yè)一方面技術(shù)低下,一方面市場(chǎng)前景廣闊的情況,我們積極主動(dòng)投入大量精力和財(cái)力率先進(jìn)行舊輪胎翻新技術(shù)研究,并與三水海達(dá)輪胎有限公司合作,提供技術(shù)支持。該公司是目前全國(guó)最大的輪胎翻新企業(yè)之一,現(xiàn)已形成年翻新輪胎27萬(wàn)條能力,其中熱翻12萬(wàn)條、冷翻15萬(wàn)條,是我國(guó)目前最大的預(yù)硫化輪胎翻新基地,翻新輪胎規(guī)格范圍居全國(guó)首位。

今后我們將繼續(xù)致力于循環(huán)經(jīng)濟(jì)發(fā)展,在環(huán)保、節(jié)能、清潔生產(chǎn)、提高資源使用率等方面繼續(xù)努力,走低消耗、低排放、高效率的可持續(xù)發(fā)展道路,實(shí)現(xiàn)企業(yè)更大的發(fā)展和進(jìn)步。